新聞中心

新聞資訊

最新資訊

伺服電機、步進電機、絲杠、導軌的計算選擇

發布時間:2024-12-24

在工業自動化領域,伺服系統、PLC和PC都是常見的控制設備,而絲桿,導軌則是執行機構中的一種傳動元件。那么怎么計算與選擇哪,我們接下來大概的了解一下;

伺服電機的選擇

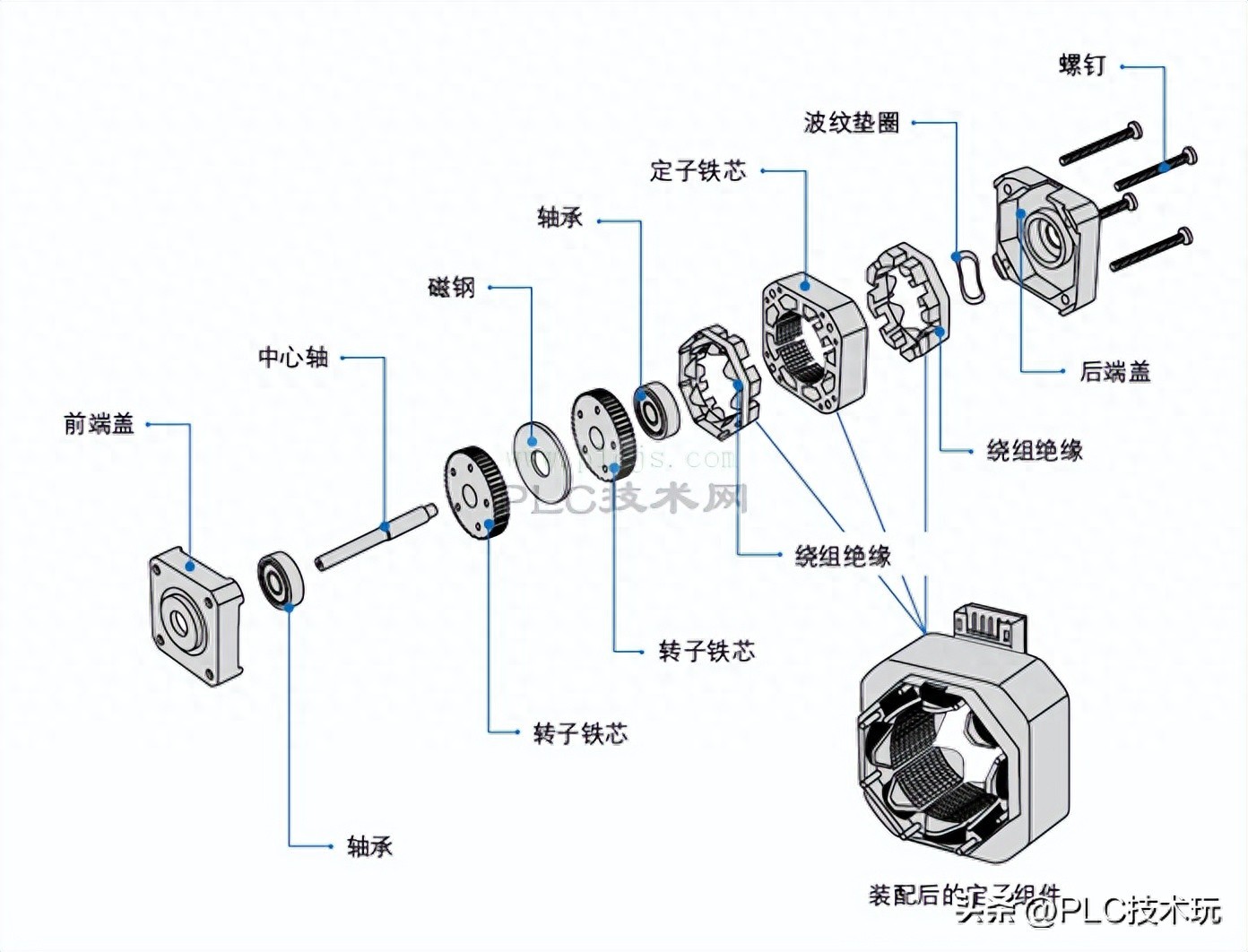

伺服電機:伺服主要靠脈沖來定位,伺服電機接收到1個脈沖,就會旋轉1個脈沖對應的角度,從而實現位移;可以將電壓信號轉化為轉矩和轉速以驅動控制對象。

伺服電機內部的轉子是永磁鐵,驅動器控制的U/V/W三相電形成電磁場,轉子在此磁場的作用下轉動,同時電機自帶的編碼器反饋信號給驅動器,驅動器根據反饋值與目標值進行比較,調整轉子轉動的角度。伺服電機的精度決定于編碼器的精度(線數)。

閉環半閉環:格蘭達的設備用伺服電機都是半閉環,只是編碼器發出多少個脈沖,無法進行反饋值和目標值的比較;如是閉環則使用光柵尺進行反饋。 開環步進電機:則沒有記憶發出多少個脈沖。

伺服:速度控制、位置控制、力矩控制

增量式伺服電機:是沒有記憶功能,下次開始是從零開始;

絕對值伺服電機:具有記憶功能,下次開始是從上次停止位置開始。

伺服電機額定速度3000rpm,最大速度5000 rpm;加速度一般設0.05 ~~ 0.5s

計算內容:

1.負載(有效)轉矩T<伺服電機T的額定轉矩

2.負載慣量J/伺服電機慣量J< 10 (5倍以下為好)

3.加、減速期間伺服電機要求的轉矩 < 伺服電機的最大轉矩

4.最大轉速<電機額定轉速

伺服電機:編碼器分辨率1048576puls/圈;則控制器發出1048576個脈沖,電機轉一圈。

1.確定機構部。另確定各種機構零件(絲杠的長度、導程和帶輪直徑等)細節。

典型機構:滾珠絲杠機構、皮帶傳動機構、齒輪齒條機構等

2.確定運轉模式。(加減速時間、勻速時間、停止時間、循環時間、移動距離)

運轉模式對電機的容量選擇影響很大,加減速時間、停止時間盡量取大,就可以選擇小容量電機

3.計算負載慣量J和慣量比(x10-4kg.m2)。根據結構形式計算慣量比。負載慣量J/伺服電機慣量J< 10 單位(x10-4kg.m2)計算負載慣量后預選電機,計算慣量比

4.計算轉速N【r/min】。 根據移動距離、加速時間ta、減速時間td、勻速時間tb計算電機轉速。

計算最高速度Vmax 12 x ta x Vmax + tb x Vmax + 12 x td x Vmax = 移動距離 則得Vmax=0.334m/s(假設)則最高轉速:要轉換成N【r/min】,

1)絲桿轉1圈的導程為Ph=0.02m(假設) 最高轉速Vmax=0.334m/s(假設

N = Vmax/Ph = 0.334/0.02=16.7(r/s)

= 16.7 x 60 = 1002(r/min)< 3000(電機額定轉速)

2)帶輪轉1全周長=0.157m(假設) 最高轉速Vmax=1.111(m/s)

N = Vmax/Ph = 1.111/0.157 = 7.08(r/s)

= 7.08 x 60 = 428.8 (r/min)< 3000(電機額定轉速)

5.計算轉矩T【N . m】。 根據負載慣量、加減速時間、勻速時間計算電機轉矩。

計算移動轉矩、加速轉矩、減速轉矩

確認最大轉矩:加減速時轉矩最大 < 電機最大轉矩

確認有效轉矩:有效(負載)轉矩Trms < 電機額定轉矩

6.選擇電機。 選擇能滿足3~5項條件的電機。

1.轉矩[N.m]:1)峰值轉矩:運轉過程中(主要是加減速)電機所需要的最大轉矩;為電機最大轉矩的80%以下。

2)移動轉矩、停止時的保持轉矩:電機長時間運行所需轉矩;為電機額定轉矩的80%以下。

3)有效轉矩:運轉、停止全過程所需轉矩的平方平均值的單位時間數值;為電機額定轉矩的80%以下。

Trms=Ta2 x ta+Tf2 x tb+Td2 x tdtc

注釋:Ta:加速轉矩 ta:加速時間 Tf:移動轉矩 tb:勻速時間 Td:減速轉矩 td:減速時間 tc:循環時間

2.轉速:最高轉速運轉時電機的最高轉速:大致為額定轉速以下;(最高轉速時需要注意轉矩和溫度的上升)

3.慣量:保持某種狀態所需要的力

步進電機

步進電機:是將電脈沖信號轉變為角位移或線位移的開環控制元步進電機件。可以通過控制脈沖個數來控制角位移量,從而達到準確定位的目的;同時可以通過控制脈沖頻率來控制電機轉動的速度和加速度,從而達到調速的目的。

1.步進電機的最大速度600~~~1200rpm 加速度一般設0.1s~~~1s

1.確定驅動機械結構 2.確定運動曲線 3.計算負荷轉矩 4.計算負荷慣量 5.計算啟動轉矩 6.計算必須轉矩 7.電機選型 8.選型電機驗算 9.選型完成

選定電機:

1.負載慣量J/伺服電機慣量J< 10 (5倍以下為好)

2.在起動脈沖速度f1時,起動轉矩>負載轉矩T

3.在最大脈沖速度f0時,離開轉矩(是不是必須轉矩)>負載轉矩T

步進選型計算見(KINCO 步進選型中12頁的例題)

伺服選型計算見(松下伺服選型計算伺服電機選型方法)

1千克·米(kg·m)=9.8牛頓·米(N·m)。

脈沖當量(即運動精度)&= Cxi200xm<0.05

(0.05為重復定位精度) 200為兩相步進電機的脈沖數 m為細分數 200=360/1.8 i減速比1/x

C電機轉一圈的周長 無減速比電機轉一圈絲杠走一個導程

電機轉速(r/s) V=P(360/1.8)xm P為脈沖頻率

例:已知齒輪減速器的傳動比為1/16,步進電機步距角為1.5°,細分數為4細分,滾珠絲杠的基本導程為4mm。問:脈沖當量是多少?

脈沖當量是每一個脈沖滾珠絲杠移動的距離

滾珠絲杠導程為4mm,滾珠絲杠每轉360°滾珠絲杠移動一個導程也就是4mm

那么每一度移動(4/360)mm

電機4細分,步距角為1.5°,則每一個脈沖,步進電動機轉1.5/4

那么一個脈沖,通過減速比,則絲杠轉動(1.5/4)*(1/16)度

那么每個脈沖滾珠絲杠移動距離(及脈沖當量)&:

&=(1.5/4)*(1/16)*(4/360)=0.0003mm或者&= Cxi200xm<0.05

例:必要脈沖數和驅動脈沖數速度計算的示例

下面給出的是一個3相步進電機必要脈沖數和驅動脈沖速度的計算示例。這是一個實際應用例子,可以更好的理解電機選型的計算方法。

1.1 驅動滾軸絲桿

如下圖,2相步進電機(1.8°/步)驅動物體運動1秒鐘,則必要脈沖數和驅動脈沖速度的計算方法如下:

|

|

|

|

|

|

例:精度要求0.01mm的雕刻機,導程5mm,步進電機驅動器一般用多少細分好呢?

如果確認是“精度”而不是“分辨率”的話,要考慮誤差問題。

一,1)、你選擇絲杠本身精度要高于0.01mm,

2)、其次電機細分只表示了分辨率,并不等同于電機精度。

假設你絲杠精度0.005mm,那么剩給電機的允許誤差也就只有0.005mm了(暫不考慮其他誤差因素)

0.005//5*360=0.36,表示你的電機精度要高于0.36度,所以你要選擇絕對精度高于0.36度的電機。

二,至于細分,就簡單了。

0.01/5*360=0.72;表示步進角0.72度時可達到0.01mm的分辨率

360/0.72=500;表示0.01mm分辨率時,電機一圈500步即可。

在實際使用時,你要盡可能選擇細分高些,一方面提高運動平穩性,一方面也提供更高的步進分辨率。

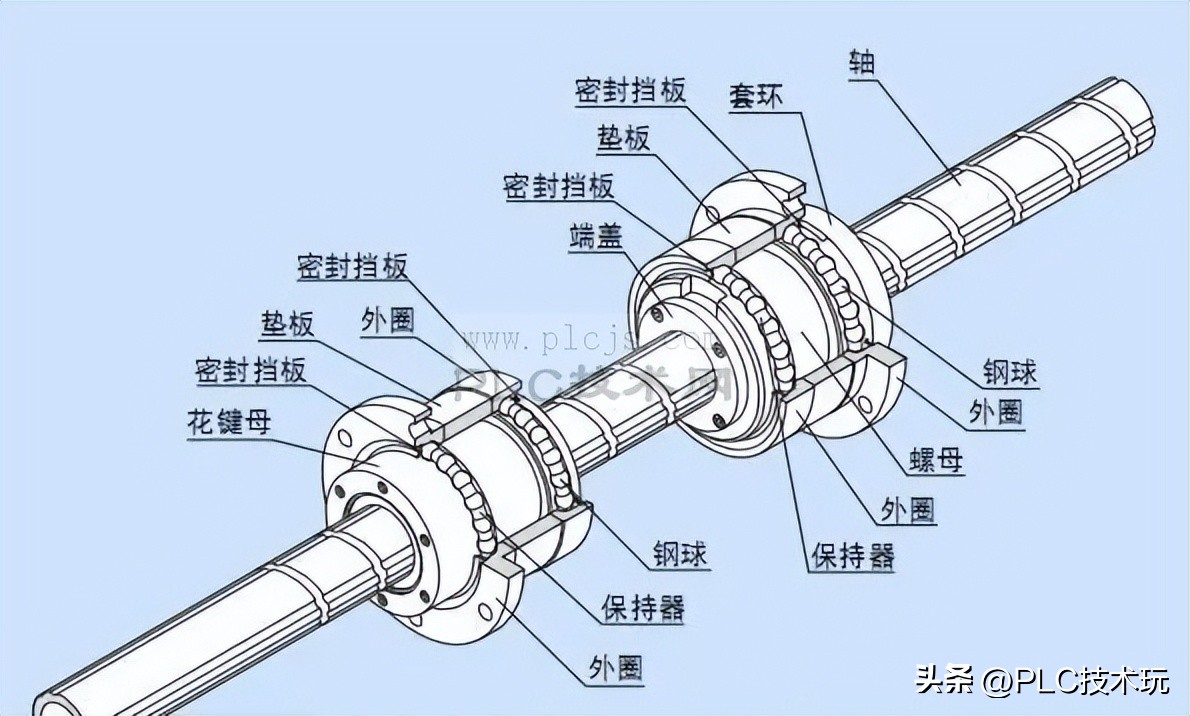

滾珠絲杠的選型

一.已知條件:UPH、工作臺質量m1、行程長度ls、最高速度Vmax、加減速時間t1和t3、

定位精度+-0.3mm/1000mm、往復運動周期、游隙0.15mm

二.選擇項目:絲杠直徑、導程、螺母型號、精度、軸向間隙、絲杠支撐方式、馬達

三.計算:

1.精度和類型。(游隙、軸向間隙)0.15mm,選擇游隙在0.15以下的絲杠,查表選擇直徑32mm以下的絲杠。32mm游隙為0.14mm。

為了滿足+-0.3mm/1000mm則,+-0.3mm/1000=x/300 則x=+-0.09mm. 必須選擇± 0.090mm / 300mm 以上的導程精度。參照絲杠精度等級,選擇C7級絲杠。

絲杠類型:根據機構確定絲杠類型是:軋制或研磨、定位或傳動

2.導程。(以直線速度和旋轉速度確定滾珠絲杠導程) 導程和馬達的最高轉速 Ph>=60*1000*v/(N/A)

注釋1.)Ph: 絲桿導程mm 2.)V:預定的最高進給速度m/s 3.)N:馬達使用轉速rpm 4.)A:減速比

3.直徑。(負載確定直徑) 動載荷、靜載荷;計算推力,一般只看動載荷

軸向負荷的計算:u摩擦系數;a=Vmax/t 加速度;t加減速時間;

水平時:加速時承受最大軸向載荷,減速時承受最小載荷;垂直時:上升時承受最大軸向載荷,下降時承受最小載荷;

1.加速時(上升)N:Fmax=u*m*g+f-m*a 2.減速時(下降)N:Fmin=u*m*g+f-m*a 3.勻速時 N:F勻 =u*m*g+fu 因螺桿軸直徑越細,螺桿軸的容許軸向負荷越小 4.長度。(總長=工作行程+螺母長度+安全余量+安裝長度+連接長度+余量)。如果增加了防護,比如護套,需要把護套的伸縮比值(一般是1:8,即護套的最大伸長量除以8)考慮進去。

5.支撐方式。固定-固定 固定-支撐 支撐-支撐 固定-自由

6.螺母的選擇:

7.許用轉速計算: 螺桿軸直徑20mm 、導程Ph=20mm 最高速度Vmax = 1m/s

則:最高轉速 Nmax=Vmax * 60 * 103/Ph 許用轉速(臨界轉速) N1=r * (d1/l2)* 107

r安裝方式決定的系數;d1=絲杠軸溝槽谷徑;l=安裝間距 所以有:最高轉速<許用轉速

8.剛度的選擇 9.選擇馬達

*驗證:剛度驗證、精度等級的驗證、壽命選擇、驅動轉矩的選擇

*滾珠絲杠副預緊:1.方式:雙螺母墊片預緊、單螺母變位導程預緊、單螺母增大滾珠直徑預緊;

2.目的:消除滾珠絲杠副的軸向間隙、增大滾珠絲杠副的剛性、

*DN值: D:滾珠絲杠副的公稱直徑,也為滾珠中心處的直徑(mm); N:滾珠絲杠副的極限轉速(rpm)

*導程精度、定位精度、重復定位精度

導程精度:1.有效行程Lu內的平均行程偏差e(um),ep=2*(Lu/300)* V300<=C ;

2.任意300mm行程內行程變動量V300(um),V300<=

定位精度:1). 導程精度 2).軸向間隙 3)傳動系統的軸向剛性 4)熱變形 5)絲杠的運動姿勢

重復定位精度:預緊到負間隙的絲杠,重復定位精度趨于零;

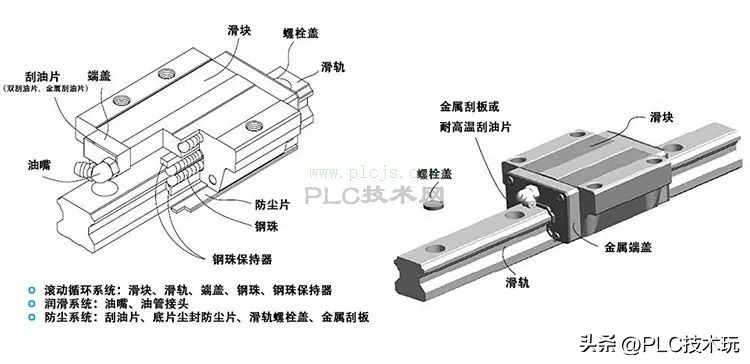

直線導軌的選擇

1.直線導軌的運動精度:

1)運動精度:a:滑塊頂面中心對導軌基準底面的平行度;b:與導軌基準側面同側的滑塊側面對導軌基準側面的平行度。

2)綜合精度:a:滑塊上頂面與導軌基準底面高度H的極限偏差;b:同一平面上多個滑塊頂面高度H的變動量;c:與導軌基準側面同側的滑塊側面對導軌基準側面間距離W1的極限偏差;d: :同一導軌上多個滑塊側面對導軌基準側面W1的變動量。

3)導軌上有超過兩個以上的導軌,只檢驗首尾兩個滑塊,中間的不做W1檢驗,但中間的W1應小于首尾的W1。

2.選擇:

1---確定軌寬。

軌寬指滑軌的寬度。軌寬是決定其負載大小的關鍵因素之一

2---確定軌長。

這個長度是軌的總長,不是行程。全長=有效行程+滑塊間距(2個以上滑塊)+滑塊長度×滑塊數量+兩端的安全行程,如果增加了防護罩,需要加上兩端防護罩的壓縮長度。

3---確定滑塊類型和數量。

常用的滑塊是兩種:法蘭型,方形。前者高度低一點,但是寬一點,安裝孔是貫穿螺紋孔,后者高一點,窄一點,安裝孔是螺紋盲孔。兩者均有短型、標準型和加長型之分(有的品牌也稱為中負荷、重負荷和超重負荷),主要的區別是滑塊本體(金屬部分)長度不同,當然安裝孔的孔間距也可能不同,多數短型滑塊只有2個安裝孔。滑塊的數量應由用戶通過計算確定,在此只推薦一條:少到可以承載,多到可以安裝。滑塊類型和數量與滑軌寬度構成負載大小的三要素。

4---確定精度等級。

任何廠家的產品都會標注精度等級,有些廠家的標注比較科學,一般采用該等級名稱的第一個字母,如普通級標N,精密級標P。

5---確定其他參數

除上述4個主要參數外,還有一些參數需要確定,例如組合高度類型、預壓等級等。預壓等級高的表示滑塊和滑軌之間的間隙小或為負間隙,預壓等級低的反之。感官區別就是等級高的滑塊滑動阻力大,等級低的阻力小。表示方法得看廠家選型樣本,等級數有3級的,也有5級的。等級的選擇要看用戶的實際使用場合,大致的原則是滑軌規格大、負載大、有沖擊、精度高的場合可以選預壓等級高一點的,反之選低一點。提示:1--預壓等級與質量無關,2—預壓等級與滑軌使用精度成正比,與使用壽命成反比。

尺寸鏈的基本術語

1.尺寸鏈——在機器裝配或零件加工過程中,由相互連接的尺寸形成封閉的尺寸組,稱為尺寸鏈。間隙A0與其它尺寸連接成的封閉尺寸組,形成尺寸鏈。

2.環——列入尺寸鏈中的每一個尺寸稱為環,A0、A1、A2、A3…都是環。長度環用大寫斜體拉丁字母A,B,C……表示;角度環用小寫斜體希臘字母α,β等表示。

3.封閉環——尺寸鏈中在裝配過程或加工過程后自然形成的一環稱為封閉環。封閉環的下角標“0”表示。

4.組成環——尺寸鏈中對封閉環有影響的全部環,稱為組成環。組成環的下角標用阿拉伯數字表示。

5.增環——尺寸鏈中某一類組成環,當其他組成環的大小不變,若封閉環隨著某組成環的增大而增大,則該組成環為增環。

6.減環——尺寸鏈中某一類組成環,當其他組成環的大小不變,若封閉環隨著某組成環的減小而減小,則該組成環為減環。

7.補償環——尺寸鏈中預先選定某一組成環,可以通過改變其大小或位置,使封閉環達到規定的要求,該組成環為補償環。

封閉環:基本尺寸:A0=Ap1+Ap2 -Aq3 上偏差:ES0=ESp1+ESp2-EIq3 下偏差:EI0=EIp1+EIp2-ESq3

A0:封閉環 Ap1、Ap2:增環 Aq3:減環

w封閉環基本尺寸=所有增環基本尺寸-所有減環基本尺寸;

w封閉環的上偏差=所有增環的上偏差-所有減環的下偏差;

w封閉環的下偏差=所有增環的下偏差-所有減環的上偏差。

下面是傳動機構金屬件方面的材質成型細節(傳動過程材質會出現熱脹冷縮)

1.退火:指金屬材料加熱到適當的溫度,保持一定的時間,然后緩慢冷卻的熱處理工藝(隨爐冷卻)。常見的退火工藝有:再結晶退火、去應力退火、球化退火、完全退火等。退火的目的:主要是降低金屬材料的硬度,提高塑性,以利切削加工或壓力加工,減少殘余應力,提高組 織和成分的均勻化,或為后道熱處理作好組織準備等。

2.正火:指將鋼材或鋼件加熱到或 (鋼的上臨界點溫度)以上,30~50℃保持適當時間后,在靜止的空氣中冷卻的熱處理的工藝。正火的目的:主要是提高低碳鋼的 力學性能,改善切削加工性,細化晶粒,消除組織缺陷,為后道熱處理作好組織準備等。

3.淬火:指將鋼件加熱到 Ac3 或 Ac1(鋼的下臨界點溫度)以上某一溫度,保持一 定的時間,然后以適當的冷卻速度,獲得馬氏體(或貝氏體)組織的熱處理工藝。常見的淬 火工藝有鹽浴淬火,馬氏體分級淬火,貝氏體等溫淬火,表面淬火和局部淬火等。淬火的目 的:使鋼件獲得所需的馬氏體組織,提高工件的硬度,強度和耐磨性,為后道熱處理作好組 織準備等。

4.回火:指鋼件經淬硬后,再加熱到 Ac1 以下的某一溫度,保溫一定時間,然后冷卻到室溫的熱處理工藝。常見的回火工藝有:低溫回火,中溫回火,高溫回火和多次回火等。

回火的目的:主要是消除鋼件在淬火時所產生的應力,使鋼件具有高的硬度和耐磨性外,并具有所需要的塑性和韌性等。

5.調質:指將鋼材或鋼件進行淬火及高溫回火的復合熱處理工藝。使用于調質處理的鋼稱調質鋼。它一般是指中碳結構鋼和中碳合金結構鋼。

6.滲碳:滲碳是指使碳原子滲入到鋼表面層的過程。 也是使低碳鋼的工件具有高碳鋼的表面層,再經過淬火和低溫回火,使工件的表面層具有高硬度和耐磨性,而工件的中心部分仍然保持著低碳鋼的韌性和塑性。 “四把火”隨著加熱溫度和冷卻方式的不同,又演變出不同的熱處理工藝。為了獲得一定的強度和韌性,把淬火和高溫回火結合起來的工藝,稱為調質。某些合金淬火形成過飽和固溶體后,將其置于室溫或稍高的適當溫度下保持較長時間,以提高合金的硬度、強度或電性磁性等。這樣的熱處理工藝稱為時效處理。

7.滲氮:

正火:850 淬火:840 回火:600

在自動化生產線、機械手、數控機床,半導體設備,高精密設備,微精密機構等應用中,PLC通常作為控制器來使用,負責接收輸入信號并輸出控制信號,以控制執行機構(包括絲桿,滑塊,皮帶,鏈條等)的運動。而PC則通常用于離線編程和仿真,以及上位監控,設備系統物聯等任務,不直接控制執行機構。

總之,伺服系統、PLC、PC和絲桿之間存在密切的相對關系。掌握好他們的特性規格以及選擇損益就會少走很多彎路,因為它們各自具有不同的功能和特點,在不同的應用場合中組合方案發揮著不一樣的重要作用。通過精密的計算選型裝配后相互配合,綜合精益方案選擇會使這些設備能夠實現高精度的定位和速度控制,系統綜合功能的完美實現,從而提高工業自動化的水平和效率。

新聞資訊

2025-06-20

2025-06-09

2025-06-03

2025-05-28

常見聯軸器分類及選型介紹

常見聯軸器分類及選型介紹